随着电子信息科学技术的快速发展和进步,小型化、集成化电子设备和元器件的输出功率越来越大,由此产生的热量也越来越大,从而影响设备的工作效率和使用寿命。因此,需要高导热材料将器件内部所产生的热量传递到仪器壳体,最终传递到外部空间,保证器件中各个关键部件在正常的温度下工作。

聚合物具有电绝缘性好、柔性佳、密度低、耐腐蚀、价格低廉且可加工性能好等优点,广泛用于现代高新技术领域。然而,由于聚合物自身的导热性能不佳,其导热率在0.1W/(m·K)左右,无法满足工业用高导热材料的要求。因此,常在聚合物基体中引入大量高导热的粒子填料,包括碳基填料、金属填料及陶瓷填料,以制备电绝缘高导热聚合物复合材料。陶瓷填料因自身具备优越的电绝缘性与导热性而备受青睐,氮化硼(BN)作为一种重要的陶瓷材料,具有优异的电绝缘性和导热性能,其中氮化硼纳米管(BNNT)具有极高导热率(600W/(m·K)),广泛用于制备电绝缘导热聚合物复合材料。

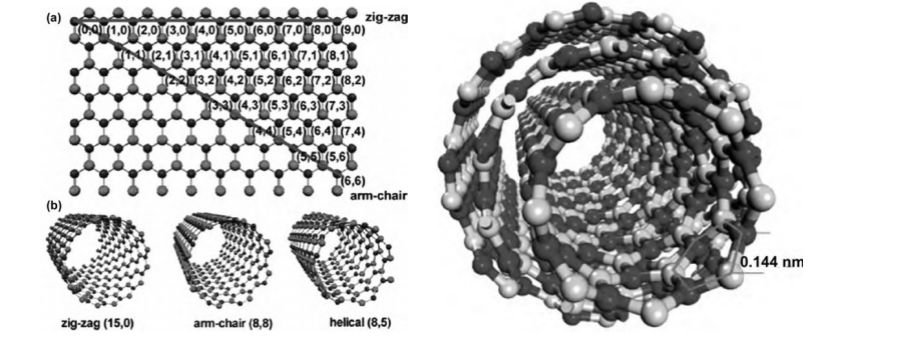

1991年研究人员发现了碳纳米管(CNT),它具有独特的结构和优异的力学、电学性能,迅速成为研究热点。随后,人们开始寻找其他具有类似结构的备选材料。1994年,研究人员首次从理论上推断BNNT可以稳定存在。与CNT结构相比较而言,C原子被B原子和N原子交错取代,便可获得BNNT结构。所以,BNNT具有一些与CNT相似的性能。BNNT是直径处于纳米级别的中空纤维状结构,可分为单壁纳米管(SWBNNT)与多壁纳米管(MWBNNT)两种结构。1995年研究人员采用电弧放电法首次制备出MWBNNT,并于1996年制备出SWBNNT。其中SWBNNT是由单层h-BN沿一个方向卷曲而形成管状,根据B-N键的几何排列方式,可把SWBNNT分为zigzag(0°)、arm-chair(30°)及helical(0°~30°)等3种构象,如下图所示;MWBNNT是由多层h-BN卷曲而成。由于B-N共价键具有部分离子性(长度是0.144nm),导致了相邻BN层之间相互作用力较大,使B和N原子沿着某一方向不断叠加,优先形成双层或多层管状结构,从而提高了整体的稳定性,这种特殊的B-N堆积特点,使得BN很难形成单壁结构,多以多壁结构为主。

单壁BNNT的构造及构象(左);多壁BNNT的构造及构象(右)

(来源:刘鑫等,《氮化硼纳米管/聚合物纳米复合材料导热性能研究进展》)

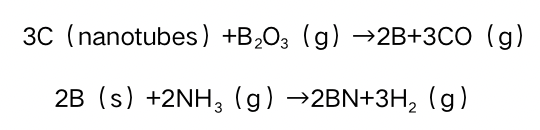

目前,对BNNT的制备过程,主要包括电弧放电、取代反应、化学气相沉积、高能球磨、激光烧蚀等。电弧放电是最早用来合成BNNT的方法,这可能是受到了富勒烯和碳纳米管制备的启发。然而,BN是电绝缘体,这就致使它不能被直接作为电极使用。1995年,Zettl等将BN封装在金属钨管中作为阳极,铜作为阴极,通过等离子体放电制备了BNNT,制备过程中阳极温度超过3700K,所得纳米管直径约为1-3nm,且末端含有金属纳米粒子。使用元素周期表中和钨相邻的金属钽管作为电极,通过相同的制备方法也可以获得结构相似的BNNT。BNNT末端的金属或金属硼化物有可能是纳米管生长的催化剂,事实上,P.Gleize等在1994年发现硼化锆(ZrB2)和硼化铪(HfB2)于1100℃经NH3或N2退火处理可得到管状的BN灯丝,这一研究增加了金属硼化物成为BNNT生长催化剂的可能性。基于这一事实,ZrB2和HfB2被直接用作电极制备BNNT,且得到了单壁的BNNT。无论将BN封装于金属管电极内部还是采用金属硼化物电极,低的硼含量导致BNNT产率较低,且金属杂质较多。为克服这一问题,将无定型硼粉和少量的金属钴或镍混合可以提高电弧放电法的产率,且能得到大量的双壁纳米管。电弧放电可以产生瞬时髙温,迅速将硼源和氮源裂解为单个原子,硼原子聚集产生的纳米液滴作为催化剂,快速催化硼原子和氮原子成核生长为BNNT。由于极快的生长速率,所得的纳米管直径小、长径比高,但同时会产生大量杂质,且设备成本较高,很难实现BNNT的批量制备。由于CNT和BNNT具有结构相似性,人们以CNT为模板,采用硼和氮替代碳的方法制备BNNT,这一方法在1998年被Han等报道。与单独作为模板剂不同,此方法中的CNT直接被B2O3氧化置换为B,然后B和NH3反应生成BNNT,具体的反应方程式如下所示:

在这种方法中,CNT有两种作用:作为还原剂生成活性B原子;作为模板剂维持纳米管结构。透射电镜表征表明这种置换方法所得的BNNT和CNT具有相同的结构特征。向B2O3和CNT的混合物中加入MoO3或V2O5可以极大的提高BNNT的产率。但由于CNT中的碳原子不能完全被氮原子取代,因此所获得的BNNT纯度不高。化学气相沉积法(CVD)是目前使用最广泛的纳米管制备技术,由于其产率高且操作简便,是制备BNNT的主要方法之一。自2000年采用CVD法制备BNNT至今,其发展可分为三个阶段:第一个阶段是采用B、MgO和FeO作为高效制备BNNT的前驱物,在感应电炉中制备BNNT,这种方法被称为硼氧化物化学气相沉积技术(BOCVD)。该方法在提高BNNT产量方面具有重要的意义,但是需要对感应炉进行特殊设计来实现高温及高温度梯度,而且该方法不可以在无其他技术辅助的情况下直接在Si基衬底生长BNNT。第二阶段是采用传统的卧式管式炉取代感应电炉。不改变前物的情况下,用特定的前驱物比例(2:1:1,4:1:1)在Si/SiO2衬底上制备BNNT,整个过程被称为热化学气相沉积技术(TCVD)。虽然利用TCVD法可以在Si/SiO2衬底上直接制备BNNT,但无法提高BNNT的长度,需要真空作为反应氛围,增加了管式炉的附件种类,不仅增加设备的复杂性,还增加了实验成本以及需要专业人员和专业技术来运行真空泵。第三个阶段,TCVD技术进一步被简化,用氩气作为反应气体来替代真空,该方法被称为Ar辅助TCVD。这种简化不仅降低了设备的复杂性和成本,而且由于Ar的抗氧化性促进了较长BNNT的生长。除了上述的需要含氧试剂作为前驱物的CVD法,近年还出现了采用不含有氧和碳的试剂(MgF2,NH4Cl,and B)制备BNNT的方法。CVD法相对于其他方法具有产量高,纯度高的优点。但由于反应过程中通常需要将前驱物进行气化,所以存在所需温度较高,对前驱物的种类和配比要求较高等问题。球磨法的出现,使BNNT的纯度和产量得到了较大提高。高能球磨法可在室温下进行,是通过碾碎、研磨、高速塑性变形、冷结合、热冲击和均匀混合等过程使原料发生结构变化和化学反应,增加前驱物的接触面积和接触点的数量,增加前驱物的活性,进而提高产量和纳米管质量。虽然在球磨过程会引入金属粒子,但引入的这些金属粒子可以作为催化剂,对BNNT的生长有促进作用。近年来,利用该方法制备BNNT方面,主要是更换催化剂、反应温度、反应气体或与其他方法进行组合来提高纳米管的产量。该方法所使用的材料和设备简单,所需温度适中,所需成本、能耗低,可实现BNNT的宏量制备。但制备的BNNT多为竹节状,且不易控制纳米管的结构。激光烧蚀是利用具有高能量的激光束轰击靶材,使制备BNNT的原料在短时间里迅速加热熔化,通过蒸发后经冷却结晶得到BNNT。D.Golberg等首次成功利用激光烧蚀法制备出外壁直径在3~15nm的MWBNNT,并且进一步研宄表明生长过程由动力学控制而不是热力学,表面扩散和底端生长具有重要的制约作用。向BN粉体中加入镍和钴的纳米粒子时,激光烧蚀可以获得单壁BNNT,且所得产物无污染,长度较长。为提高产率,连续的激光烧蚀和激光剥离技术相继被提出。2009年,NASA的科学家发展了一种压缩气体/冷凝(PVC)技术制备BNNT,这种技术可以高品质的批量制备BNNT,此方法所采用的加热方式也是激光烧蚀。激光烧蚀可以获得薄壁、小直径和结晶性好的BNNT,这种方法可以实现BNNT的批量制备,其主要问题在于如何消除杂质、构建相关设备并降低生产成本。

氮化硼纳米管应用领域丰富,涉及航空航天、国防工业、先进制造、清洁能源、生物医疗等,是制造高温结构材料、强韧透波材料、绝缘导热材料、抗中子辐射材料的核心添加剂。在全球范围内,目前仅有美国、澳大利亚、韩国的共4家企业成功取得氮化硼纳米管量产技术,产能仅达到公斤级别。较低的产能,使得氮化硼纳米管产品售价高昂,平均价格达到每克1000美元,也限制了这种复合材料的研发与应用。